2011-10-11

Parametrischer Entwurfsansatz

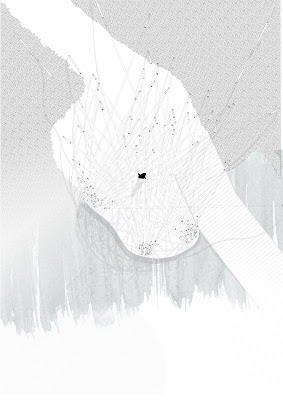

Aufgrund ihrer Biegsamkeit und einfachen Verfügbarkeit wurden Rechteckleisten als Grundmodul der Struktur verwendet. Diese Leisten wurden zu Bindern zusammengefügt, die aus mehreren Paaren von Ober- und Untergurten, bzw. Druck- und Zugleisten bestanden und so eine formsteife Kurvatur erlangten. Dieses innovative Konstruktionsprinzip hat den Vorteil, dass die Einspannung der Struktur jeweils an den Knotenpunkten stattfindet und anders als bei einer klassischen Gitterschale nicht in ein schweres Fundament abgeleitet werden muss. Dies entsprach dem temporären Charakter der Aufgabe. Um die Biegeeigenschaften des Holzes erfassen und die standardisierte Fügung als notwendige Systemparameter in den Entwurf einfließen lassen zu können, wurde parametrische Software verwendet. Ein Algorithmus, der über einfache Eingaben wie die Grundrissprojektionen der Binder und die Höhen der Schnittpunkte zwischen Bindern gesteuert wurde, ließ es zu, die komplexe Geometrie zu kontrollieren. So konnte nicht nur das digitale Modell in Echtzeit modelliert und optimiert werden, es wurden auch zu jeder Zeit Abwicklungen als Lasercut-Schnittvorlagen generiert, die eine Überprüfung im physischen Modell ermöglichten. Außerdem erlaubte die sofortige Aktualisierung der Stücklisten eine ständige Kontrolle über das enge Budget.

Standardisierung und Customisierung

Um den Bau innerhalb kurzer Zeit und mit einfachsten technischen Mitteln realisieren zu können, fiel die Wahl auf eine standardisierte Fügung und Gründung. Am Knotenpunkt innerhalb eines Binders sowie am Schnittpunkt zweier Binder trafen die Leisten immer flach aufeinander, wodurch eine Torsion der Leisten vermieden werden konnte und eine einfache Verbolzung möglich war. Am Fußpunkt traf jeder Binder senkrecht auf eine Gründung aus Holz und dünnem Bandstahl.

Die größte Herausforderung für die Programmierung der Geometrie lag in der Ermittlung der Leistenlängen. Diese erfolgte auf Grundlage einer Datenbank mit empirisch ermittelten Werten, die durch Fotografieren und Überzeichnen großer Mengen unterschiedlichster Binder und das Quantifizieren von Eigenschaften wie Tangentenwinkel, Länge und Versatzabstand entstand. Die Maße jedes einzelnen Bindersegments wurden durch Interpolation der empirischen Werte ermittelt und waren somit auf die Form jedes Segments zugeschnitten.

Bau

Zur Herstellung der Binder auf dem Gutsgelände wurde ein Teil des alten Kuhstalls als Produktionsstätte eingerichtet. Die Rechteckleisten wurden auf ihre Biegeeignung kontrolliert, die Längenwerte vom Modell übertragen und zugeschnitten. Nachdem sie der Länge nach sortiert waren, wurden die Leisten mithilfe der in den Stücklisten enthaltenen Längenwerte an den Knotenpunkten markiert und dann zugeschnitten. Im nächsten Schritt wurden die jeweils einander zugehörigen Leisten in einem eigens hierfür entwickelten Werkzeug eingespannt und gebogen. Danach wurden sie an den Knotenpunkten mit Senkhülsen und -schrauben verbunden. Selbst hergestellte Unterlegscheiben aus Furnier-Sperrholzplatten verteilten dabei den Druck der Schrauben über die Breite der Leiste, wodurch Risse vermieden wurden. Diese Abfolge führte sukzessive zum fertigen Binder, der mithilfe der Umklappung aus dem Modell kontrolliert und an den Schnittpunkten mit der netzwerkartigen Konstruktion entsprechend markiert wurde.

Kurz nach Beginn der Vorfabrikation tauchten jedoch unerwartete Probleme auf: So erschienen mehrere Stellen des Grundstücks nach Einmessung der Fußpunkte für die Gründung ungeeignet, da sie unter der Oberfläche aus unzerbrechlichen Fundsteinen bestanden. Außerdem wurde klar, dass im knappen Zeitrahmen der Entwurf trotz Produktionsoptimierung nicht in dem geplanten Ausmaß fertig gestellt werden konnte. Daraufhin wurde am folgenden Abend mithilfe des parametrischen Modells ein Entwurf erstellt, der – obwohl kleiner – in seiner Qualität dem ursprünglichen Konzept entsprach und außerdem die gewonnene Erkenntnisse über die Bodenbeschaffenheit berücksichtigte.

Da die entsprechenden Zeichnungen und Produktionslisten direkt mit dem Modell verknüpft waren, konnte gleich am nächsten Morgen mit dem Bau des angepassten Pavillonentwurfs begonnen werden.